Contenu

- Comment choisir les propriétés de la couche de plâtre du mur

- Plâtre pour augmenter la résistance des murs et leur réhabilitation

La qualité et la durabilité de la couche de plâtre dépendent de nombreuses petites pièces qui affectent considérablement à la fois le processus d’application du mortier sur le mur et son utilisation ultérieure. La solution pour le plâtrage des murs, à première vue, diffère peu de la composition pour la pose de briques ou de blocs de mur. En fait, c’est un peu incompatible avec ce qui a été dit. Ils ont des fonctions différentes, ce qui signifie que les propriétés du mortier de stuc diffèrent.

Comment choisir les propriétés de la couche de plâtre du mur ↑

Avant de pétrir le mortier de plâtrage des murs, il est nécessaire de définir clairement les tâches à réaliser en appliquant la couche de plâtre sur le mur:

Nivellement et renforcement des murs, élimination «imperfections» maçonnerie;

- Protection contre les effets néfastes de l’humidité, du gel ou de la chaleur solaire, réparation, réhabilitation ou restauration d’un bâtiment ancien ou d’une partie d’un mur avec du plâtre neuf avec des propriétés spéciales;

- Isolation des murs ou élimination de l’humidité et de la condensation désagréables;

- Isolation acoustique ou phonique des murs avec une augmentation supplémentaire de l’épaisseur de la maçonnerie.

Nous n’avons pas mentionné les versions décoratives spéciales du plâtre, ce sont des travaux purement décoratifs qui ont peu d’effet sur les propriétés protectrices ou mécaniques des murs.

En fonction de l’objectif principal de la couche de plâtre, le mode de préparation de la composition pour le plâtrage des murs est également choisi.

Plâtre pour augmenter la résistance des murs et leur réhabilitation ↑

Environ une seule et même version du mortier de stuc est utilisée pour réparer la couche de rupture du plâtre extérieur et pour terminer le plâtrage des murs en brique ou en béton. Pour «récupération» vieux murs de briques à cause d’un excès d’humidité ou de sels, la composition du mortier et la méthode de préparation pour l’enduit seront légèrement différentes.

Une solution pour un enduit durable ↑

Le mélange pour appliquer la couche de plâtre de protection ne diffère pratiquement pas beaucoup du mortier de maçonnerie. Mais il y a une spécificité dans la préparation des enduits pour murs extérieurs.

Tout d’abord, le mortier de plâtrage des murs doit être léger et très résistant, avec un minimum de phénomènes de retrait. Contrairement au mortier de maçonnerie, où l’adhérence du matériau de joint à la surface poreuse de la brique ou du bloc est décisive, l’apparition de fissures internes n’est pas un problème critique si l’adhérence normale de plus de 60% du liant dans le joint est maintenue. Les problèmes de force d’adhérence du plâtre durable au mur commencent lorsque 5 à 8% des microfissures se produisent sur la surface totale de la surface plâtrée. À un pourcentage plus élevé de fissures, l’humidité pénètre intensément à la surface d’adhérence et casse la couche protectrice de plâtre en couches entières.

Deuxièmement, le plâtre doit avoir un certain niveau de porosité de la couche de mortier. Sinon, le mur de briques ne «respirer», et l’accumulation de vapeur d’eau se forme sous forme de condensat à l’intérieur de la maçonnerie.

Par conséquent, dans le processus de préparation de la solution pour un enduit mural durable, plusieurs règles simples sont utilisées:

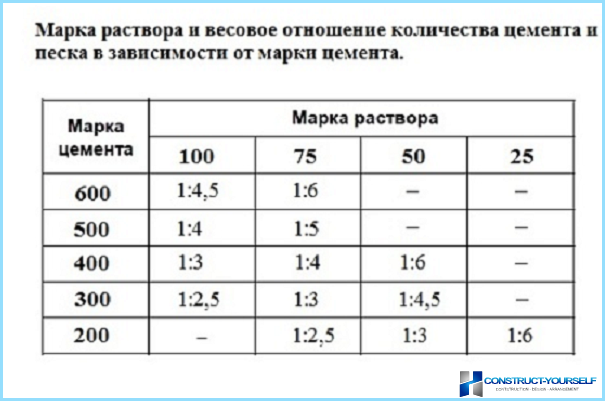

- La résistance du plâtre dépend de la sélection optimale des composants de la composition, d’un mélange minutieux et d’une bonne conservation lors du pétrissage. Pour améliorer l’adhérence, de la chaux ou, de préférence, de la pâte de chaux est ajoutée à la composition. Par consistance, une telle masse ressemble à une crème sure très liquide. Si la solution doit être appliquée sur une surface en béton, elle doit être traitée avec une colle spéciale ou une émulsion chaux-ciment;

- Plus le mortier de plâtre est solide et dur pour les murs, plus la couche doit être mince. S’il est nécessaire de poser une couche épaisse, le processus d’application du plâtre est divisé en deux, voire trois sous-couches. Le premier est le plus dur, le second avec une augmentation de 20% de la quantité de sable et de matériau de renforcement, le troisième est mince, utilisant des additifs qui améliorent le lissé de la surface.

À la fin de l’intrigue, le film est retiré pour sécher uniformément le plâtre.

Préparation et stockage de la solution ↑

La solution la plus simple pour le plâtrage mural peut être préparée à l’aide d’un malaxeur à béton, si vous devez plâtrer de grandes surfaces, ou manuellement, en mélangeant séquentiellement les composants du mélange..

Le premier à charger la majeure partie de l’eau dans le mélangeur est environ ¾ portions, tout le ciment et la même quantité de sable, après 3-5 minutes de mélange, ajouter le reste de l’eau et du sable. Si la recette prévoit l’utilisation d’additifs, il est préférable de les dissoudre dans l’eau avant de charger le ciment. Après une demi-heure de mélange, la masse résultante peut être prise pour test. Mieux en petites portions de 10 à 15 kg. Le reste est stocké dans un mélangeur et mélangé périodiquement pour empêcher la séparation du mélange. La fenêtre de chargement principale du malaxeur à béton et le conteneur avec du mortier par temps chaud ou humide doivent être recouverts d’un film ou d’une bâche.

Le mélange manuel de la solution est plus difficile – l’activité physique est plus élevée, elle doit résister à une certaine séquence et méthode de mélange des composants. Tout d’abord, le récipient de cuisson doit être propre et sec. Tout d’abord, 10% du sable est versé dans le réservoir ou la cuve et réparti uniformément dans le fond, puis le sable et le ciment sont chargés dans des proportions égales. Il est nécessaire de mélanger les composants sous forme sèche, pour cela, il est préférable d’utiliser une pelle à baïonnette large et plate. Plus le sable est sec, plus il est facile de mélanger la solution.

Une fois que le mélange mélangé est devenu homogène et qu’il n’y a aucune trace visible de sable sur le fond du ciment plus foncé, de l’eau est ajoutée au lot en trois parties, sans cesser de mélanger la solution avec des mouvements de hachage et d’étirement caractéristiques..

Le mélange de la solution nécessite une interruption prudente du mélange pour niveler et distribuer tous les composants et, surtout, un humidification de haute qualité de la base de ciment. Dans le lot, il ne doit pas y avoir de morceaux de matériau sec ou de mélange ciment-sable inégalement humidifié. Selon la marque de ciment et la température de l’air, la masse sèche de 10 à 20 heures.

En une demi-heure environ, la base de ciment du lot réagit avec l’eau et la viscosité du mortier pour enduit augmente fortement. Dans le mélange sable-ciment, des liaisons hydratées et des ponts à résistance intermédiaire commencent à se former. La solution augmente fortement la viscosité, elle devient plus difficile à mélanger et il y a un désir d’ajouter de l’eau.

Pour restaurer la viscosité n’est nécessaire que par un mélange intensif et «Coupe» plâtre.

Pour un enduit mural durable, le problème de l’engorgement est très grave. Le plâtre atteint la plus haute résistance avec un strict respect des proportions et des matériaux. Si ce n’est pas du sable de rivière naturel, mais des produits concassés de traitement des scories ou des criblures de pierre qui sont utilisés comme charge, les caractéristiques de la solution, y compris la fluidité et la résistance de la masse de plâtre, peuvent changer radicalement. Dans ce cas, il est nécessaire de faire des lots d’étalonnage d’essai pour vérifier l’adhérence à la base.

Solutions pour «air» plâtre ↑

Des enduits muraux chauds ou désinfectants doivent être appliqués sur les enduits durables. Dans la première couche, la tâche de la solution était d’obtenir une sous-couche mince et très résistante avec une adhérence maximale à la surface du mur, la deuxième couche est conçue pour effectuer plusieurs tâches de base à la fois:

- Alignement des dimensions géométriques et compensation de la courbure des murs;

- Augmentation de la résistance thermique de la structure du mur, empêchant le mouillage de la maçonnerie;

- Éliminer l’excès d’humidité et de sels de la composition des structures murales, leur guérison et leur restauration.

Dans le même temps, les solutions pour les deux dernières options, malgré une certaine similitude des fonctions, diffèrent toujours et sont souvent utilisées comme des couches distinctes de plâtre.

Nivellement et isolation ↑

Pour compenser la géométrie de la maçonnerie et réduire la conductivité thermique de l’ensemble du mur, des mortiers de plâtre légers sont utilisés. Dans le premier cas, la quantité de matière déposée sur le mur peut être très importante. Si à ces fins plusieurs couches de plâtre durable sont utilisées, son poids et son retrait du mortier avec la formation de nombreuses fissures internes profondes déchireront simplement la couche entière de la maçonnerie. Par conséquent, sur une sous-couche mince et durable, ne dépassant pas 5 mm d’épaisseur, il est nécessaire de tirer le cadre en treillis d’armature puis de poser la couche de nivellement du plâtre.

Si l’épaisseur de la couche de nivellement dépasse 20 mm, il vaut mieux la diviser en deux sous-couches, déplacer l’élément de renfort du mur au bord du contact des deux sous-couches. Dans la solution pour la deuxième sous-couche, il est nécessaire d’ajouter plus de sable et de plastifiant, pour la rendre plus douce.

L’isolation thermique maximale du plâtre mural est obtenue à l’aide d’additifs spéciaux – les climatiseurs. Ils augmentent la quantité d’air liée dans la solution, contribuant ainsi à la formation dans le plâtre durci du nombre de bulles d’air fermées ressemblant à des pores de béton mousse. La différence de conductivité thermique avec le plâtre conventionnel peut être doublée.

Enduits de guérison ↑

C’est un moyen spécifique et très efficace. «traitement» la maçonnerie, en particulier les briques en céramique rouge ou en silicate. Le plus souvent, une telle solution est appliquée sur une très fine couche de sol en plâtre durable, tandis que plus de la moitié de la surface de la maçonnerie doit être exempte de la couche d’apprêt et entrer en contact direct avec la couche d’assainissement. Certains additifs sont ajoutés à la composition de ce plâtre, vous permettant d’obtenir des pores à travers lesquels l’humidité et les sels «étendre» de la composition de la maçonnerie, augmentant ainsi sa capacité portante et abaissant la conductivité thermique.

Le plus souvent, cette procédure est réalisée lors de la reconstruction du bâtiment ou de la lutte contre les formations fongiques. Mais parfois, les sels migrant d’une brique ou d’un sol peuvent cristalliser et obstruer les micropores du stuc avec une composition d’additifs mal sélectionnée qui affecte la taille des capillaires et des pores.

Conclusion ↑

Les possibilités de la couche de plâtre sont bien plus que la simple protection de la surface d’une brique ou d’un mur en béton, la création d’un décor ou l’amélioration du microclimat. Dans le plâtre correctement sélectionné, la maçonnerie conservera sa force et sa stabilité même dans des climats défavorables ou lorsque les eaux souterraines sont inondées d’eau souterraine.