Contenu

- La production de blocs d’arbolite prend de l’ampleur

- Technologie pour la production semi-industrielle de blocs d’arbolite

- Matériel de préparation des mélanges

- Équipement de moulage dans la production de blocs de béton de bois

- Chambres de séchage pour blocs de béton de bois

La lutte pour l’isolation des bâtiments dans des conditions modernes devient sérieusement importante et pertinente. En utilisant les méthodes disponibles pour réduire la consommation de chauffage, la population augmente l’isolation thermique des murs des maisons, des toits, des fenêtres, tout ce qui peut potentiellement servir de lieu de fuite de chaleur. Des dizaines et des centaines de kilogrammes de laine minérale, mousse, mousse sont appliqués sur les murs, sans tenir compte des éventuels problèmes futurs dus au risque accru d’incendie du bâtiment.

La production de blocs de béton de bois prend de l’ampleur ↑

Des options plus réfléchies sont données par les méthodes industrielles et la technologie de production pour résoudre le problème. Le plus souvent, cela peut être fait à l’aide de blocs de construction prêts à l’emploi basés sur des masses arbolitiques. Les propriétés des blocs d’arbolite vous permettent de réviser sérieusement l’attitude face aux économies de chaleur dans les constructions de faible hauteur:

- Sécurité absolue du matériau arbolitique, de la méthode de production et des matières premières utilisées;

- Haute résistance mécanique de la maçonnerie arbolitique, permettant l’utilisation de blocs arbolitiques comme matériau de construction principal, et non comme isolant thermique supplémentaire;

- Faible coût de production et facilité de contrôle des équipements et des processus.

Technologie de production semi-industrielle de blocs d’arbolite ↑

Il existe une norme n ° 19222-84 pour ces produits. Une recette conforme à GOST pour produire un bloc est requise pour être utilisée par toutes les personnes impliquées dans sa production à vendre ou pour construire des maisons. Dans la vie, pour tout le monde, chacun décide par lui-même comment faire le bloc d’arbolite à la maison..

Recettes pour la préparation du moulage ↑

À sa base, la technologie de fabrication de la pierre d’arbolite utilise:

- Une solution de ciment Portland n’est pas inférieure au 400e grade, avec une petite addition de sable poussiéreux. Le plus souvent, le supplément est ignoré, mais en vain. Une très petite quantité de sable aidera à lier l’excès de chaux dans le sable;

- Copeaux ou copeaux de bois hachés, nettoyés de l’écorce, de la pourriture et de la saleté. C’est le composant le plus cher du mélange, car pour une qualité normale, il est nécessaire de hacher en plus des copeaux de bois, dont 80% correspondent à la taille de fourche recommandée par la norme, de 15 à 20 mm de longueur et 5 × 5 de section. La résistance du bloc de béton de bois dépend de l’homogénéité et de la durabilité du mastic à bois;

- L’eau contenant de l’aluminium dissous et du chlorure de sulfate de calcium, un coagulant connu, rendra l’adhésion des particules de ciment à la surface du bois plus durable;

- La chaux éteinte est utilisée pour la préparation chimique préliminaire de l’enduit pour bois.

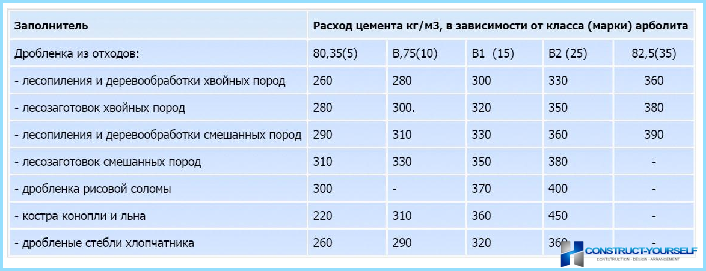

Pour la production, le rapport massique du ciment et du mastic à bois est généralement choisi dans des proportions à peu près égales, de l’eau dans un rapport de 1: 1,2 à la masse de ciment, de sulfate d’aluminium ou de CaCl.2 – 7-8 kg par cube de sable de moulage. À partir du volume de la quantité d’eau préparée, il est nécessaire de sélectionner 70 l et de dissoudre les produits chimiques, puis de mélanger avec la composition principale de la solution.

Vérifiez avant de commencer la série ↑

Il est impératif qu’avant de commencer la production et le chargement des matières premières, vérifiez tous les composants disponibles pour l’adhérence et clarifiez la recette. Pour ce faire, préparez plusieurs lots avec différents contenus quantitatifs de composants et appuyez sur un vibreur.

Souvent pendant la production industrielle du bloc d’arbolite, de tels échantillons de contrôle sont effectués en parallèle avec la production principale à l’aide d’un équipement manuel, ce qui permet un contrôle rapide de la qualité du processus.

Équipement mécanisé pour la libération de l’arbobloc à la maison ↑

La production même de la plus petite quantité de pierre d’arbolite nécessitera une force physique et une santé remarquables. Et surtout, la qualité et la résistance du matériau obtenu dépendent du niveau de préparation du mélange et de la précision de la force de pression appliquée du bloc. Par conséquent, seul un équipement spécialisé pour la production de blocs d’arbolite donnera la meilleure qualité..

L’équipement suivant est utilisé dans la chaîne de processus de production:

- L’équipement de rabotage et de concassage capable de traiter une grande variété de matières premières ligneuses est le plus souvent utilisé par les déchiqueteurs et les concasseurs, les déchiqueteurs de bois, les ébrancheuses, les concasseurs de déchets de bois;

- Stations de mixage et mélangeurs. Le plus souvent, des mélangeurs discontinus ou des mélangeurs de construction sont utilisés pour le mélange. Dans les lignes spécialisées, la production du mélange est réalisée sur des équipements à caractère de travail continu. Il est très difficile de choisir la bonne consistance; regardez la vidéo à quoi ressemble le mélange d’arbolite fini;

- Distributeurs du mélange. La disposition du matériau de moulage avec de petits volumes peut être effectuée manuellement à partir de la trémie de stockage, mais un équipement à vis de dosage est souvent utilisé pour remplir un mélange de moules vides;

- Un équipement de pressage est nécessaire pour tous les volumes de production. Il est très difficile de compacter un mélange de ciment et de charge par bourrage manuel, et un simple moulage ne donne pas ces indicateurs de résistance du bloc, qui sont facilement obtenus avec des presses vibrantes ou d’autres équipements. Apprendre à travailler sur un tel équipement est assez simple pour une demi-heure de pratique ou de vidéo sur le Web;

- Chambres de séchage. Ils ne sont souvent pas perçus comme des équipements industriels, mais leur rôle dans la production des blocs d’arc est aussi important que le pressage..

Équipement de mélange ↑

Surtout, l’équipement spécialisé pour la préparation initiale des composants du mélange nécessite l’opération de coupe et de broyage des copeaux, des chutes et des produits de bois de qualité inférieure préparés. Il doit être coupé en copeaux ou en copeaux de la même taille et plus encore. À quoi ressemble exactement le remplissage prêt à l’emploi, il est préférable de regarder l’une des vidéos sur le Web.

Avant de couper, les matières premières sont soigneusement lavées avec un jet d’eau à haute pression, ce qui vous permet de séparer la saleté, l’écorce et les zones de bois endommagées par le champignon. Après le hachage et le broyage, la charge peut subir un traitement alcalin, au cours duquel ils cherchent à éliminer les sucres hémicellulosiques, les champignons et les éventuels parasites du bois.

La procédure ressemble à un long trempage dans une solution à 15% de chaux hydratée. Parfois, le traitement chimique est remplacé par un traitement de 20 min avec de la vapeur surchauffée sous une pression de 10 à 15 bars à l’aide d’un équipement spécial. Ce traitement augmente fortement la capacité de compression du bois surchauffé, la résistance du bloc d’arbolite augmente de 15%. Sur les vidéos, qui sont nombreuses sur le réseau, souvent cette opération n’est pas affichée.

Équipement de moulage dans la production de blocs de béton de bois ↑

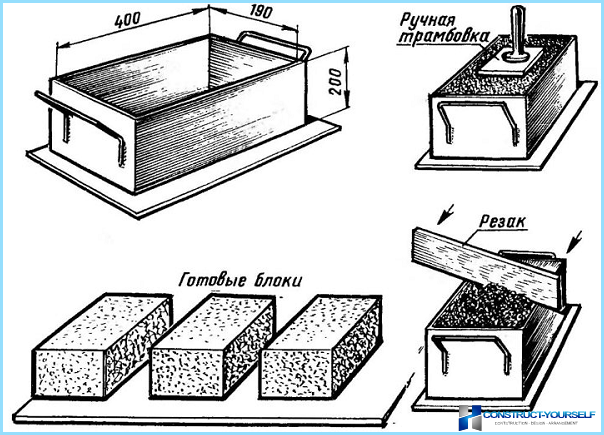

Après avoir chauffé le moule et rincé avec une solution de chaux, le mélange est dosé et disposé dans des moules en acier ou en fonte – blocs, puis le mélange est pressé, à la fois sur des presses statiques et vibrantes. Les premiers sont le plus souvent fabriqués et utilisés dans la production artisanale d’un bloc d’arbolite; le second est un type d’équipement de presse utilisé sur les lignes de production en série et les convoyeurs..

Les presses statiques sont souvent utilisées comme équipement pour la production de petits lots, uniques ou de tests.

La presse vibrante a une faible consommation d’énergie, un pressage de haute qualité et de petites dimensions. De plus, avec une mauvaise préparation de la charge, souvent seule une presse vibrante peut amener le niveau de résistance et de qualité au niveau requis par GOST.

La simplicité de conception a permis à de nombreuses usines de construction de machines d’établir la production d’équipements spécialisés – presses vibrantes pour la fabrication artisanale de blocs de béton de bois. Par exemple, les machines ARB2 de Saratov, pesant un peu moins de 90 kg. Pour un quart de travail, l’équipement permet de presser jusqu’à 5 m3 se mélange en blocs finis.

Chambres de séchage pour blocs de béton de bois ↑

Les blocs pressés finis avec des moules sont transportés dans une pièce avec une humidité de l’air donnée. Ensuite, les formulaires sont disposés sur des palettes et soigneusement démontés, libérant le bloc d’arbolite fraîchement pressé.

La prise du mélange sera terminée en deux jours, et le bloc retrouvera une force normale au plus tôt en 17-28 jours. Pendant ce temps, il sera nécessaire d’assurer une atmosphère humide et une température de séchage stable des blocs d’arbolite. Sinon, les blocs peuvent se fissurer ou s’effriter en raison de l’augmentation des contraintes internes..

Dans la production artisanale, le plus souvent, un lot pressé de blocs d’arbolite est disposé dans un endroit sombre, recouvert d’une pellicule plastique et d’un auvent en tissu de protection. Après deux à trois jours, les blocs sont transférés dans la pièce et disposés en une seule couche sur le sol en béton. Après une semaine, les blocs peuvent être stockés en packs..

Conclusion ↑

Un inconvénient assez courant par lequel il est possible de distinguer un bloc d’arbolite de fortune des produits de production sur un équipement industriel est la faible résistance des sections d’angle du bloc. À «artisans» ils sont mal pressés, fissurés et s’effritent. À quoi ressemble un bloc d’arbolite de haute qualité fabriqué sur des équipements industriels, il est préférable de se familiariser avec la vidéo.

Pour la construction individuelle, la production d’un bloc d’arbolite est vraiment une aubaine, moins chère et plus facile à travailler qu’un bloc de cendre ou un bloc de mousse.