Contenu

La chape de sol est appelée utilisation d’un mélange bien mélangé de ciment Portland ordinaire avec des mélanges composites gradués et de l’eau pour créer une base sur le sol. Sur cette base lisse et horizontale, la finition finale est réalisée ou le revêtement de sol est posé. Le processus peut sembler simple, mais il y a beaucoup plus d’opérations de chape que le jointoiement sur un mélange de sable de ciment. C’est l’un des points les plus importants de la disposition du sol, qui joue un rôle particulier pour garantir la qualité de la finition..

Lorsque des mélanges de nivellement sont utilisés?

- L’alignement est utilisé pour former une surface plane et uniforme avec une résistance et une stabilité suffisantes, sur laquelle un autre revêtement est appliqué..

- Fournir une profondeur suffisante pour inclure les canaux pour les câbles électriques et téléphoniques, les systèmes de chauffage par le sol.

- L’épaisseur permet également d’obtenir un plan horizontal normal de la base, sur lequel les revêtements de sol sont installés au-dessus de la couche de nivellement, y compris les dalles de moquette, les linoléums, les revêtements de sol et les carreaux de vinyle, les blocs de bois, les carreaux de céramique.

Le type et la conception de la pose doivent être choisis en fonction de la plaque de base, avec la nécessité d’inclure une isolation acoustique ou thermique et la finition de surface finale. Lors du coulage et du nivellement du sol, les types d’alignement suivants sont utilisés:

- Solide: empilé en une seule couche simultanément sur toute l’épaisseur.

- Des chapes continues multicouches sont créées séquentiellement, reliant les couches entre elles.

- Pour les éléments préfabriqués préfabriqués sont utilisés, qui sont posés séquentiellement conformément à la technologie.

La clé de la réussite de la pose des mélanges de nivellement, pour obtenir une bonne adhérence entre le substrat et la couche de liaison, est la préparation correcte, qui est le facteur le plus important lors de l’installation. Par conséquent, il est recommandé de s’assurer que la surface est intacte, qu’elle est propre et exempte d’huile, de graisse, de cire, de saleté, de poussière, d’asphalte, de composés adhésifs, de peinture, de gypse et d’autres contaminants pouvant entraîner des effets indésirables. La chape d’embrayage avec le cadre est divisée en:

- Séparation.

- en relation.

- Flottant.

- Pour organiser le chauffage au sol.

Comment choisir la bonne option d’alignement? ↑

Choisir parmi les différents types, marques et modèles disponibles peut être une tâche fastidieuse. Il est important de considérer dans quelle mesure il s’adapte aux exigences requises pour une surface particulière..

- Norme traditionnelle mélangé à partir de ciment et de sable dans un rapport de 1: 3-5, appliqué directement sur le substrat, la couche intermédiaire ou au-dessus de la couche d’isolation, afin de niveler le niveau de la surface en tant que substrat ou utilisé pour créer une couche uniforme avant de poser le revêtement de sol – carreaux, bois, linoléum revêtements de vinyle. Les chapes traditionnelles conviennent généralement à une utilisation dans les lieux publics et les bâtiments résidentiels..

- Ample – les anhydrites à écoulement libre, les chapes de scellement autonivelantes et autonivelantes présentent actuellement le plus grand avantage d’un placement pratique et fournissent des résultats fiables. Cependant, ne convient pas dans les zones très humides..

- Les composés de revêtement de sol autonivelant diffèrent de l’assortiment général, car ils sont utilisés pour le nivellement ou comme couche finale pour augmenter la compatibilité des chapes et des finitions de sol, telles que les carreaux, le vinyle et autres. Ils sont généralement coûteux et sont utilisés comme couche finale pour la pose sur du béton et dans des zones qui nécessitent un très haut niveau de régularité de surface sans chutes..

- Structure appropriée pour l’installation de revêtements de sol préfabriqués. Il est important de trouver les spécifications exactes et les calculs d’ingénierie avant d’installer les chapes structurelles afin de connaître exactement les exigences de charge, la résistance à la flexion, les charges ponctuelles et d’autres indicateurs mécaniques..

- Des mélanges de séchage rapide et accéléré des sols sont utilisés lorsque le travail est dans des délais stricts..

Si vous utilisez des substances à séchage rapide, vous pouvez procéder à l’installation du revêtement de sol final 3 jours après l’installation.

Quelques concepts qui vous aideront dans le travail:

- Avant d’installer des attaches lâches, il est toujours nécessaire de vérifier la régularité de la base du substrat. De plus, ils sont utilisés avec une épaisseur minimale de 50 mm, plus une bande de polyéthylène de 10 mm est recommandée, qui est posée sur tout le périmètre et les allées.

- Une chape de séparation est un type spécial où elle est délibérément séparée de la base à l’aide de membranes en polyéthylène. Une couche de séparation est introduite sous le mélange pour permettre un mouvement indépendant du système de revêtement de sol par rapport à la base. La base en béton doit être lisse et sans bosses..

- Les coulis sont utilisés pour lisser la surface sur la surface nouvellement posée manuellement ou mécaniquement..

- Le revêtement granolite est utilisé comme couche finale, sans revêtement de sol supplémentaire..

Faites attention aux points suivants lors de la préparation de la surface:

- Des raccourcis et une préparation insuffisante entraîneront un désalignement dans les couches supérieures.

- Le non-respect entraîne des problèmes de ligne horizontale.

- Il existe des méthodes, telles que le grenaillage, la planification du sol, le grattage, le meulage et autres, qui sont utilisées en fonction de la taille de la zone et de l’état de la surface.

Remplir et niveler le sol avec un mélange ↑

Le mélange préparé pour le travail est mélangé uniformément dans la bonne proportion et conformément à la composition convenue. Lorsqu’il est possible de choisir entre le mélange fini et l’auto-cuisson, il est important de considérer la viabilité de chaque option, en fonction de l’emplacement et de l’espace libre sur le lieu de travail.

La préparation est un moyen très efficace et économique et convient à la plupart des projets, à condition qu’il y ait une force suffisante pour la préparation et que le travail soit effectué avec l’aide d’une main-d’œuvre qualifiée. Habituellement, trois méthodes sont utilisées pour le mélange:

- Manuellement – cela ne convient que pour les très petites zones et n’est pas recommandé pour les grandes surfaces, car le travail est intense, et les volumes estimés et l’effort insuffisant lors du mélange peuvent sérieusement affecter la qualité.

- L’utilisation de mélangeurs de construction pour mélanger de grandes quantités est utilisée lorsque leur capacité est suffisante pour préparer des mélanges de béton et une solution de la consistance liquide requise, mais ces mélangeurs sont de mauvaise qualité, faibles et facilement cassables..

- Les mélangeurs à construction forcée sont le moyen le plus efficace et économique de produire des mélanges de haute qualité. Le mélange forcé du mélange de ciment est uniforme et idéal lorsque divers additifs sont nécessaires..

Processus d’installation correct ↑

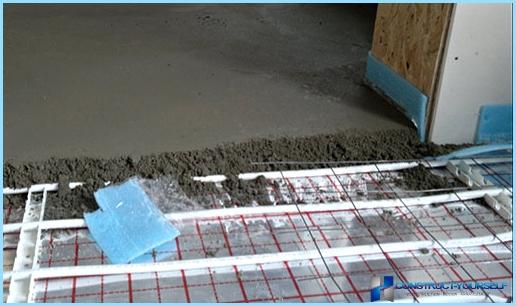

Il est important de mener le processus d’installation de manière systématique pour obtenir les meilleurs résultats. Vous devez suivre plusieurs étapes lors de la préparation de l’installation:

- Vérifier la conformité de la composition au travail;

- Préparer la surface, l’équipement et les matériaux;

- Exclure, si possible, les courants d’air et la libre entrée de l’eau;

- Mesurer le niveau de base, enregistrer les mesures et déterminer l’épaisseur de la chape finie pour assurer une profondeur minimale et maximale pendant le nivellement;

- L’usine de mélange doit être sûre et adaptée à l’utilisation;

- Préparez la composition dans la bonne proportion;

- Appliquer des couches dans un ordre séquentiel;

- Appliquer des coupes avec une spatule si nécessaire pour contrôler les fissures.

Caractéristiques de style:

- La proportion idéale pour les mélanges normaux de ciment et de sable est de 1: 3 à 1: 5 – cela signifie qu’une partie de ciment Portland est mélangée avec 3 à 5 parties de sable, qui doit passer à travers un tamis de 150 mm et mélangé avec de l’eau potable.

- Lorsqu’elles sont utilisées dans une bétonnière ou une bétonnière, les formulations doivent être adaptées au pompage. Vérifier les performances de la composition «grand-père» méthode – serrez une poignée avec une main gantée, si elle ne forme pas une rondeur humide et s’effrite – trop sèche, si elle libère des gouttes d’eau – trop humide.

- Lors de l’utilisation d’adhésifs de ciment, ils sont posés sur une base qui n’a pas durci – il est nécessaire de s’assurer que le mélange est complètement renforcé et atteint un compactage maximum.

- Une attention particulière doit être accordée aux bords et aux coins de la baie. Une épaisseur supérieure à 50-60 mm est pressée sous la forme de deux couches séparées, avec un délai minimum entre les empilements. Pour une épaisseur supérieure à 75 mm, il est nécessaire que le premier pavage jusqu’à 50 mm soit suffisamment compacté, puis amené au niveau requis.

- Lors de l’utilisation de renfort, il est posé approximativement au milieu de la profondeur.

- La méthode de finition doit être adaptée à la finition finale du sol à utiliser: le bois préfère un coulis flottant à surface lisse, qui sera considéré comme satisfaisant pour la plupart des finitions de sol..

- Pour les chapes faites maison, des durcisseurs sont nécessaires pour éviter un séchage prématuré. De nombreuses chapes de marque n’en ont pas besoin.

- Les composés de nivellement traditionnels doivent être étroitement recouverts de feuilles de plastique immédiatement après l’installation et maintenus en place pendant au moins 7 jours.

- Dans des conditions de froid extrême, assurez-vous que la surface est protégée par des matériaux isolants pendant 2 à 3 jours.

Comment protéger le sol immédiatement après l’installation? ↑

La dernière étape de l’installation, mais non des moindres, consiste à prendre les mesures appropriées pour protéger le sol immédiatement après l’installation avant de poser le revêtement de sol final afin d’obtenir une qualité et une durabilité élevées..

Recommandations pour un séchage réussi sans mariage:

- Le revêtement nouvellement posé sèche pendant au moins six semaines pour éviter les fissures et les creux de retrait. Les fissures dans le béton doivent être réparées selon la méthode appropriée après séchage..

- La finition est appliquée sur une surface complètement sèche pour assurer une bonne adhérence..

- La teneur en humidité de la dalle, qui peut migrer vers la surface en raison du recouvrement ou provoquer un séchage inégal dans les zones, doit être prise en compte. Si la teneur en humidité dépasse les recommandations, une imperméabilisation de surface peut être appliquée..

- En cas de séchage accéléré de la dalle de béton, une carbonisation doit être appliquée. La carbonisation est une combinaison de dioxyde de carbone mélangé à de l’hydroxyde de calcium, qui est ajouté au béton frais pour produire la couche la plus mince de carbonate de calcium à la surface. Cette couche est ensuite retirée par grattage, rabotage ou grenaillage..

- Les durcisseurs qui s’appliquent sur les surfaces en béton endommagent une chape réussie et doivent être complètement retirés..

La surface de la chape est recouverte de matériaux de protection, tels que du plastique ondulé, du carton. Cela permet de garder la surface complètement sèche et prête pour la finition finale du sol..

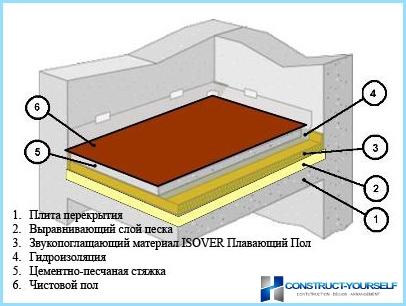

L’installation correcte d’une couche d’étanchéité en polyéthylène, d’une isolation rigide et de couches de séparation sont très importantes non seulement pour l’intégrité globale du système, mais également pour la qualité de l’ensemble du sol.

Que faut-il faire pour obtenir une chape multicouche de haute qualité? ↑

- Étape 1. Vérifiez l’état de la dalle de plancher en béton. Points importants à considérer:

Pour les substrats en béton, un niveau et une propreté raisonnables de la poussière et des débris. Cela nécessitera plusieurs vérifications du niveau, la présence de vides, afin de lisser les irrégularités aiguës et choisir un système de nivellement. La méthode la plus efficace est l’utilisation de sable. L’isolation ne doit pas s’étendre à la surface principale, car elle agit comme un point de fixation et peut entraîner des fissures lors du mouvement et présenter des faiblesses dans le vide.

Imperméabilisation au polyéthylène (DPM) – en règle générale, l’étalonnage peut désormais être déployé au lieu de fournir des arrêts le long du périmètre de couverture adéquate. Il est important de prévoir un chevauchement suffisant et de couvrir tout le sol et de créer un léger excès. Toutes les coutures doivent être d’au moins 150 mm pour éviter tout déplacement..

Vous pouvez maintenant installer une isolation dure.

- Étape 2. Installer à pleine profondeur, 25 mm d’épaisseur autour du périmètre, une bande de la même isolation, ainsi que le long des murs extérieurs. Cela permet d’éviter un pont froid..

Avant de commencer l’installation d’une isolation rigide, il est nécessaire de surveiller l’installation et de couper l’isolation en fonction de la forme de la pièce. Les joints doivent être échelonnés, comme dans la maçonnerie pour assurer le blocage de l’isolant et collés avec du ruban ou du papier d’aluminium qui forme le système. Certains isolants sont livrés avec une couche anti-adhésive pré-laminée avec des valves. Ils peuvent être collés pour fournir un système fini..

- Étape 3. Une bande est appliquée le long du périmètre le long des parois internes, des supports, des colonnes, des tuyaux, des trous, des prises électriques, des canaux. En règle générale, une bande de 10 mm de polyéthylène souple est utilisée, qui est simplement enroulée autour du périmètre. Une attention particulière doit être portée à l’absence d’écarts, à la densité à l’intérieur et à la précision aux angles externes..

Une isolation rigide sans membrane pré-laminée nécessitera une doublure anti-adhésive. L’installation est la même qu’une membrane scellée.

Lorsque le système de chape est bien pensé, la durée de vie du sol peut durer de nombreuses années.