Contenu

Dans le secteur de la construction, la compétence d’un maçon est sur les épaules de l’auxiliaire et dépend en grande partie de la qualité des matériaux utilisés. Plus le volume de construction est élevé, plus souvent «ils marchent» indicateurs de la composition du mortier de maçonnerie. Avec la qualité de la brique est plus facile, son habituellement, «cuire» sur une ligne spéciale avec une technologie établie et des matières premières calibrées. Alors que les propriétés des mélanges de mortier dépendent fortement des proportions de température, d’humidité et de la composition du lot. Ce dernier est également largement sensible aux erreurs dues au facteur humain, car le dosage des composants doit être effectué manuellement. Il est très difficile de vérifier et d’ajuster ce qui y a été mélangé et dans quelle proportion.

Il n’y a pas de recette universelle ↑

La composition et les proportions de la brique de maçonnerie dépendent largement des tâches de maçonnerie:

- Pour le mur de support de construction basse, une composition rigide et à faible écoulement est utilisée, qui offre une dureté de joint élevée en conjonction avec les marques les plus courantes de briques en céramique rouge et en silicate blanc;

- Pour la maçonnerie décorative avec des charges minimales, mais garantissant l’absence de retrait ou d’extrusion d’une partie du mortier du joint;

- Types de maçonnerie appliqués dans les poêles, cheminées, puits, cloisons internes des caissons en béton fini.

Au stade initial de la construction, le plus souvent confronté au problème d’inadéquation de la qualité du ciment avec sa marque. Presque toujours, le matériel acheté pour les mélanges a une marque d’un cran. Par conséquent, la sélection correcte des proportions de la solution fonctionnera si les propriétés de la base de ciment sont déterminées avec précision.

Pour ce faire, souvent, une quantité excessive de ciment est ajoutée à la composition, violant les proportions du ligament. À première vue, le calcul est justifié – la résistance réduite de l’ancien ciment doit être compensée proportionnellement à son léger excès. Mais en réalité, on obtient un effet légèrement différent de ce qui était attendu. Similaire «additifs» peut gâcher complètement le mortier de maçonnerie, augmentant considérablement son retrait et sa prise inégale.

Les proportions de la solution pour la pose d’argile et de chaux ↑

Le matériau le plus abordable pour ramollir le liant est l’argile, son ajout dans une certaine proportion de 1: 3 au mortier de maçonnerie vous permet d’obtenir une couture durable et à faible retrait. La résistance d’un tel faisceau est légèrement plus faible que d’habitude, la conception gagne en résistance beaucoup plus lentement que sur un ensemble de formulations standard calcaire ou purement ciment.

L’utilisation d’argile est tout à fait justifiée lors de la pose de briques en céramique rouge. Idéalement, si l’argile ajoutée au mélange provient du même champ que les matières premières utilisées pour «cuisson» briques.

Dans certains cas, une solution à base de ciment, de sable et d’argile est la seule option possible pour un faisceau, par exemple pour la construction de fours, de braseros et de cheminées. Mais dans ces cas, en règle générale, il n’y a pas de recette simple pour une solution pour la pose de briques de four. Le maître sélectionne la composition et la consistance de la solution en fonction des capacités individuelles de frittage sans fissurer la couture.

Mortier de brique commun ↑

La composition à trois composants ciment-sable-chaux dans des proportions: pour 1 partie de ciment 2/3 de chaux et 4 sable, a toujours été considérée comme la plus simple, la plus pratique et la plus fiable pour la maçonnerie. Le mélange est soigneusement mélangé et versé avec 1,5 partie d’eau, mélangé avant même la consistance de la crème sure.

Les avantages d’un mortier à trois composants pour la maçonnerie sont une ductilité élevée et la capacité d’adhérer à n’importe quel matériau de construction. Le long temps de durcissement et le faible retrait se combinent bien pour les joints épais ou lors de la pose de briques en céramique, de parpaings avec des cavités internes.

Contrairement aux mélanges contenant de l’argile en proportion ou aux compositions de ciment-sable pur, les mélanges contenant de la chaux pardonnent souvent les erreurs de violation des proportions du mélange, à condition que la consistance de liant nécessaire soit maintenue. La ductilité et la bonne étalement du mortier vous permettent de maintenir le bâtiment de manière fiable sans retrait ni fissuration dans la maçonnerie.

Une autre caractéristique désagréable de ces proportions de mortiers est la hauteur de chaux à la surface des briques en céramique, en particulier lors de l’utilisation de matériaux de revêtement.

Options de ciment et de sable ↑

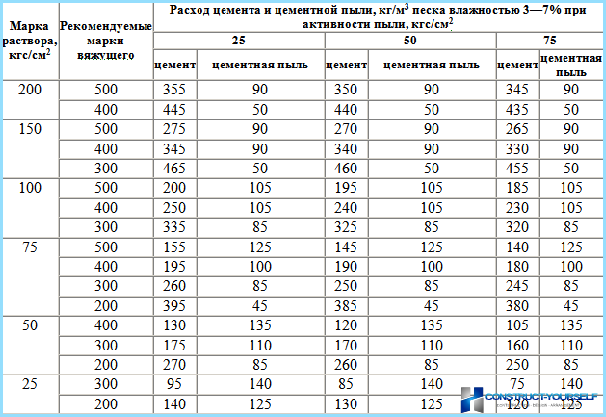

Le plus souvent, les proportions exactes du mortier pour la pose de briques ciment-sable sont nécessaires pour des murs minces d’une épaisseur d’une ou une demi-brique. Le ratio moyen est tiré des données tabulaires en fonction de la marque de ciment. Plus le mortier est dur et plus les exigences de résistance de la couture sont élevées, plus les composants sont soigneusement sélectionnés dans la préparation du mortier pour la maçonnerie et les proportions sont maintenues. La pose de briques sur une telle solution nécessite une vitesse de travail élevée et un oeil mètre précis dans le dosage du mélange dans l’épaisseur de la couture.

Tout d’abord, prêtons attention au ciment. Plus la poussière de ciment est foncée et volatile, plus sa qualité et sa résistance sont élevées. Pour la plupart des proportions, cinq parties de sable sont sélectionnées par ciment. La meilleure option serait le sable de rivière ou une carrière soigneusement lavée. Ne poursuivez pas une composition particulièrement petite ou grande, l’essentiel est d’assurer un contenu minimum d’argile et de résidus organiques dans la solution.

La quantité d’eau requise pour le pétrissage est choisie dans une quantité de 0,8 à 1,0 du volume du mélange sec. Il est extrêmement difficile de travailler avec des solutions de telles recettes, la solution n’est pas très malléable au travail, elle perd de la plasticité en une heure et demie, plus le temps est chaud, plus la solution prend rapidement. Souvent, dans de telles conditions, ils augmentent consciemment la quantité d’eau de 10 à 15% de sorte que la majeure partie de la solution en fonctionnement conserve ses qualités technologiques jusqu’à ce que 90% du volume soit généré.

La préparation du mortier pour la maçonnerie commence par le mélange de tous les composants dans les proportions requises sous une forme exceptionnellement sèche. Une caractéristique de la préparation de formulations de ciment-sable dur est la condition d’un mélange prolongé ultra-minutieux sous forme sèche. Ce n’est que de cette manière qu’il est possible d’assurer une grande uniformité de distribution du sable et du ciment. Après avoir ajouté de l’eau sous agitation, le mélange gagnera en humidité, mais il sera difficile d’obtenir une distribution proportionnelle normale dans un mélange humide et instable..

En raison de la résistance rapide, le mortier est préparé en petites portions, pas plus de 5 seaux par 1 maçon par heure. De plus, après chaque portion préparée du mortier de maçonnerie, le réservoir de mélange est soigneusement nettoyé des résidus qui frottent divers trous ou fissures dans le bâtiment.

Options pour améliorer les solutions dures ↑

Le plus souvent, pour augmenter les propriétés technologiques du liant, sans perte ou diminuer la résistance de la couture, un certain nombre d’additifs spéciaux sont utilisés. Dans la construction industrielle, il peut s’agir de tensioactifs propriétaires: sels de potassium et de sodium d’acides gras, sous forme de poudre et liquide.

Le plus souvent, les additifs sont utilisés à raison de 1 à 5% du volume du lot pour augmenter:

- La fluidité et la plasticité de la solution, vous pouvez sélectionner avec précision la consistance requise, tandis que la dureté et la résistance de la couture restent inchangées;

- Amélioration de la résistance au gel du mélange, en particulier par temps humide avec des gelées nocturnes;

- Réduction du retrait et des obstacles au pétrissage lors des fluctuations de température ou du stockage à long terme.

Additifs à la solution ↑

De nombreuses expériences avec des additifs dans différentes proportions dans la composition du mortier de maçonnerie ont permis de sélectionner plusieurs recettes maison pour un joint ciment-sable. Souvent aussi «compagnie» Les fabricants de médicaments sur ordonnance utilisent des huiles usagées recyclées et des produits gras. Par exemple, les savons techniques au sulfate ont une consistance crémeuse, sont très solubles dans l’eau et peuvent très probablement remplacer un additif de marque dans un lot.

La recette la plus simple consiste à utiliser un mélange de savon à lessive et de détergent dans un rapport de 1: 1, à raison de 1 kg d’additif pour 100 kg de mortier de maçonnerie.

Conclusion ↑

Toute, même la recette de maçonnerie la plus testée avant de commencer les travaux, doit être vérifiée pour l’adhérence du mélange de ciment et de sable acheté, appelé, «sur la pelle». Un petit nombre de composants sont mélangés dans plusieurs versions de la composition dans des proportions différentes et laissés une journée dans un endroit ombragé et sec. Après avoir vérifié la solidité de la couture durcie et son retrait, un maçon expérimenté donne le feu vert pour travailler avec le mortier.